生産技術(金型)赤池

2016年度入社/理工学部出身

スズキに入社した理由を一言で表すなら、「他のメーカーに比べて取り組める範囲が広くて、自分の想いを車に乗せられる可能性が大きい」ということでしょうか。1年前に樹脂部品の金型設計業務からプレス金型の解析・造形関係に部内異動した私も、新機種の金型開発や品質改良など多様な業務に関われています。

プレス金型の製作業務は車の形をつかさどるプレス部品を成形するための金型を作る仕事です。しかし、一枚の薄い平らな鉄板からデザイナーや設計者が要求する三次元形状を生み出すことはシワや亀裂の発生の恐れがあり簡単にはいきません。また、近年は車の軽量化により使う鉄板も薄くなっていて難易度が上がっています。

デザイン面の形状は変更できないので、それ以外の金型形状を変化させ鉄板の伸び・縮みをコントロールすることで、より良い成形を可能にします。これを現物で行うのではなく、事前にプレス成型のシミュレーションを使い形状・加工条件を変化させ、トライ&エラーを繰り返すことでより良い金型形状を導き出す仕事をしています。

金型の品質は、製品の出来具合に直結します。つまり、仕事ぶりが明確に現れ、自分の力がダイレクトに消費者の皆さんに伝わることになります。従って、嬉しさがあふれると同時に、仕事に対する使命感も高まります。

外観部品では金型の品質は製品の見栄えに直結します。つまり、技術力や努力の結果が明確に製品に表れ、お客様の目に触れることになります。従って、より良い金型を作ることができたときは、生産工場で喜んでいただくことはもちろん、お客様の笑顔が目に浮かぶ嬉しさと共に大きな達成感があり、次の仕事のモチベーションになっています。

しかし、より良い製品を作り上げていくことは簡単ではなく、時には量産性が成立しない形状を要求されることもありますが、良い製品とするためにデザイン・設計・生産技術と協力し何処をどのように変更すればデザイン品質を維持すると同時に、量産性を確保できるかを考えながら実現させています。

今までに10車種のサイドボディーに関し金型設計を行ってきましたが、まだ解析通りの完全な製品を最初から作ることはできていません。

鉄板・金型・機械のそれぞれに微妙な差異がある中でコストと品質を両立させるためには更に解析精度の向上が必要です。その上で最初から良い製品を作るためには差異を吸収できるだけの余裕のある解析結果を得ることが重要であるため、製品図を見た際に問題を予測できる経験とそれを解決する技術的知見が必要となります。

金型の製作業務に携わっているスタッフは、専門性を深めていく人が少なくありません。私もキャリアとしては高い技術力を必要とする「金型づくり」で専門性を極めていきたいと思っています。基礎知識は2年くらいあれば吸収できるはず。その後、どんどん新技術を修得して形を創っていくのが目標です。

新しい知見や考え方などの情報は自社の技術向上だけでなく、同業他社や異業種・材料メーカーなどとの情報交換により得られることも多いため、率先して情報収集して更に技術を吸収することで自らも提案ができる技術者として金型技術を極めたいと考えています。それがお客様に喜んでいただけるもの作りにつながると信じています。

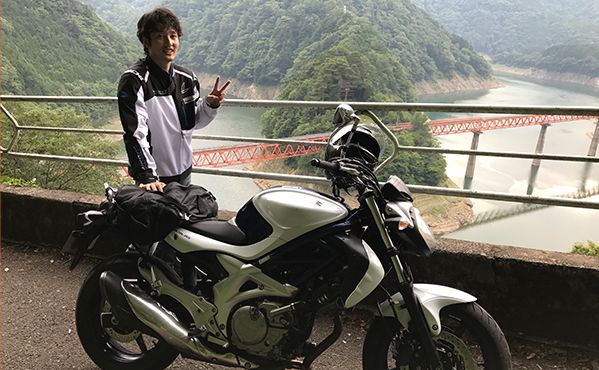

職業柄かもしれませんが、スズキにはバイクを楽しむ人が多いですね。私も、その例外ではありません。金型製作の職場で自然に集まったメンバーでツーリングチームを結成し、休日を楽しく過ごしています。

新人研修の時に知り合った同期にもバイク乗りが多く、そういった仲間ともよくいきます。ローテーション制度で2年くらい同じ職場になった人も何人かいて、話題には欠きませんね。

仲間と風を切って走行する時間は元気の源になっています。

※部署名、内容はインタビュー当時のものです。